اصولاً لولههای مانیسمان به دو روش نورد گرم و نورد سرد تولید میشوند. لوله فلزی مانیسمان نورد گرم یکی از وسیعترین دستهبندیهای لوله مانیسمان است. مفاهیم نورد سرد و نورد گرم با هم مرتبط هستند. نورد سرد در دمای معمولی (دمای اتاق) انجام میشود، در صورتیکه نورد گرم در دمای تبلور مجدد صورت میپذیرد. قطر لولههای فلزی مانیسمان نورد گرم معمولاً بالای ۳۸ میلیمتر است. میتوان لوله مانیسمانی که قطر کمتری دارد را با شیوه نورد سرد یا کشش سرد تولید کرد. تیم تحریریه شرکت پترو ایلیا انرژی در این مقاله فرآیند تولید لوله مانیسمان نورد گرم را برایتان شرح خواهد داد؛ با ما همراه باشید.

به دنبال کاملترین خدمات هستید؟

ما با بهروزترین تجهیزات و محصولات در کنار شما هستیم. برای دریافت مشاوره در انتخاب و خرید تجهیزات میتوانید، همین حالا با ما تماس بگیرید.فرآیند تولید لوله فلزی مانیسمان نورد گرم در سه مرحله خلاصه میشود: سوراخ کردن شمش، کشش لوله (اکستنشن) و پرداخت لوله مانیسمان.

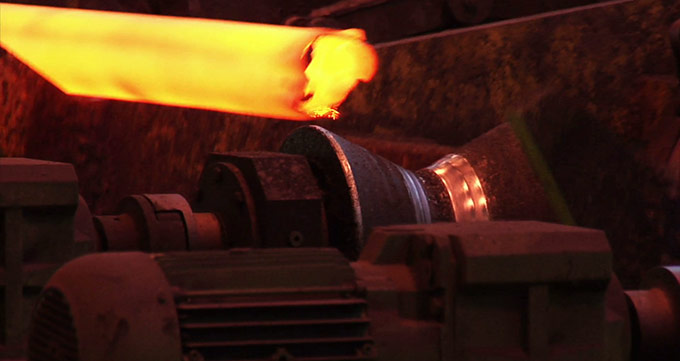

ابتدا بیلت وارد کورهای میشود که دمای آن حدود ۱۲۰۰ درجه سلسیوس است. سوختی برای هیدروژن یا استیلن. برای اینکه بتوان دور لوله هوا را پوشاند، کنترل دمای کوره پس از آزاد شدن پانچر فشار بسیار مهم است. پس از اینکه بیلت پانچ (سوراخ) شد، لوله نورد یا اکستروژن میشود.

پس از این فرآیند لوله فلزی مانیسمان سایز میشود. در این مرحله مته مخصوص مخروطی شکلی که با سرعت بالا میچرخد وارد بیلت شده و قطر داخلی و خارجی لوله مانیسمان مشخص میگردد. در واقع سایز قطر خارجی مته مشخص کننده قطر داخلی لوله فلزی مانیسمان است. لوله پس از سایز شدن وارد برج خنک کننده میشود و پس از سرد شدن فرآیند صاف کردن لوله انجام میپذیرد. این مرحله به کمک لوله نقاله انجام شده و تست هیدرواستاتیک برای لوله انجام میشود تا هرگونه عیب داخلی لوله اعم از ترک یا حباب مشخص گردد.

لوله فلزی مانیسمان نورد گرم به طور کلی توسط ماشینآلات نورد اتوماتیک تولید میشوند. ابتدا سطح شمش فولاد به خوبی تمیز و بازرسی شده و سپس به طول مورد نیاز بریده میشود. سپس سطح مقطع آن بر روی دستگاه سوراخ کن قرار میگیرد. آنگاه وارد کوره شده و حرارت میبیند و دستگاه پانچر درون شمش فولاد را سوراخ و خالی میکند. شمش فولاد میله شکل همزمان به سمت جلو حرکت کرده و میچرخد، بدین ترتیب به تدریج درون شمش فولاد کاملاً خالی میشود. سپس لوله مورد نظر جهت ادامه فرآیند نورد داخل دستگاه نورد اتوماتیک فرستاده میشود. سپس لوله وارد دستگاه ریل (reel) شده و ضخامت دیواره آن مشخص میگردد. در نهایت لوله توسط دستگاه سایز کننده به ابعاد مورد نظر در میآید. « نورد پیوسته » یکی از شیوههای پیشرفتهتر تولید لوله نورد گرم است که خروجی خوبی دارد.

هدف اصلی فرآیند سوراخ کردن بیلت فولادی در اصل دستیابی به تیوبی توخالی است. پیش از پرداخت لوله مانیسمان نمیتوان به ویژگیها و کیفیت سطح مطلوب دست پیدا کرد چراکه فلز برای بهبود به تغییر شکل بیشتری نیاز دارد. هدف اصلی دستگاه کشش در واقع کاهش سطح مقطع (دیوار تراکم اصلی) است تا بتوان محور لوله را بیشتر گسترش داد. این کار باعث میشود تا ابعاد لوله دقیقتر شده، کیفیت سطح آن بهبود یافته و عملکرد و کارایی لوله افزایش یابد.

پس از اینکه لوله نورد شده وارد دستگاه کشش شد باید لوله را جهت دستیابی به ویژگیهای مورد نیاز وارد دستگاه قالبسازی کرد. فولاد نورد شده بسیار در تولید لوله فلزی مانیسمان مورد استفاده قرار میگیرد. نورد لوله مانیسمان به دو روش متداول انجام میشود: نورد بدنه توخالی و نورد با نورد مندرل (حلقهای). وظیفه دستگاههای سایز کننده و کاهش دهنده، کاهش قطر و سایز لوله میباشد، همچنین با این دستگاههای میتوان ضخامت دیواره لوله مانیسمان را کم یا زیاد کرد.

هدف اصلی دستگاه نورد کاهش تغییرات ناشی از فرآیند سوراخ کردن شمش فولاد است. فرآیند نورد باعث بهبود عملکرد، کارایی و کیفیت سطح لوله میشود.

مزایای نورد گرم

نورد گرم میتواند به ریزساختارهای شمش فولاد آسیب وارد کرده و دانههای کریستالی فولاد را تصفیه نماید، در نتیجه معایب ریزساختارها برطرف شده، ساختار فولاد فشردهتر شده و ویژگیهای مکانیکی آن بهبود مییابد. این بهبود در جهت نورد منعکس میشود به طوری که فولاد دیگر تا حدی ایزوتروپیک نیست و اگر فولاد در اثر فشار یا دمای بالا دچار ترک، حباب یا پوکی شود میتوان این مشکلات را به راحتی حل کرد.

معایب نورد گرم

۱- پس از این فرآیند اجزاء غیرفلزی در بافت داخلی فولاد (که عمدتاً سولفیدها، اُکسیدها و سیلیکات هستند) به صورت یک ورقه یا لایه فشرده شده و فولاد به صورت لایه لایه در میآید. لایه لایه شدن فولاد در مرحله کشیدن بسیار مشهودتر خواهد شد.

۲- به وجود آمدن باقیمانده فشار که ناشی از سرد شدن نامتعادل است. باقیمانده فشار در واقع فشاری است که در فقدان نیروی خارجی همچنان وجود دارد. لولههای نورد گرم با سطح مقطعهای مختلف معمولاً درگیر چنین فشاری میباشند. معمولاً هرچه سطح مقطع بزرگتر باشد این باقیمانده فشار بیشتر خواهد بود.

۳- در محصولات نورد گرم کنترل ضخامت لوله و عرض لبه آن به خوبی کنترل نمیشود. اگر با انبساط و انقباض دمایی آشنا باشید خواهید دانست که حتی اگر لوله فلزی مانیسمان نورد گرم در ابتدای تولید دارای طول و ضخامت درستی باشد اما فرآیند خنک شدن باعث میشود که در اندازههای محصول نهایی تغییر ایجاد شود، که معمولاً عرض لبهها بیشتر شده و ضخامت لوله افزایش مییابد.

بنابراین در فرآیند تولید این نوع لولهها هیچ فرمول دقیقی برای دستیابی به طول، ضخامت، قطر، زاویه و لبه مشخص وجود ندارد.

نواقص لوله فلزی مانیسمان نورد گرم

الف- نواقص سطح داخلی لوله

- فلپ داخلی: یک خط صاف، مارپیچ یا نیمه مارپیچ بر روی سطح داخلی لوله میباشد.

- آسیب داخلی: آسیبهای ریزی که بر روی سطح داخلی لوله ایجاد میشود که البته به راحتی از بین میروند.

- رپینگ: یک خط مستقیم یا رگههایی متناوب که معمولاً در سر ابتدای لوله دیده میشوند و به راحتی از بین میروند.

- خراشهای داخلی: خراشهایی مستقیم که طول و عمق مشخصی دارند.

- لبه داخلی: اشکالی مستقیم و برآمده که طول و عمق مشخصی دارند.

- کیتهای درام داخلی: برآمدگیهای به نحوی که سطح خارجی لوله آسیب نمیبیند.

- حفرههای کششی: حفرههایی منظم یا غیرمنظم که به سطح خارجی لوله آسیبی نمیزنند.

- شیارهای داخلی (که فقط در یونیتهای Accel ایجاد میشود): شیارهایی مارپیچ مانند که معمولاً بر روی لولههایی ایجاد میشوند که دیواره نازکی دارند و باعث میشوند تا لوله ناهموار به نظر برسد.

ب- نواقص سطح خارجی لوله

- چین خارجی لوله: لایهای مارپیچ و چیندار که بر روی سطح خارجی لوله ایجاد میشود.

- جداسازی: که شکلی مارپیچ مانند دارد، لوله به صورت لایه لایه به نظر رسیده و دچار ترک میشود.

- خراشهای خارجی: خراشهایی که بر روی سطح لوله به وجود میآیند و ممکن است خطی یا مارپیچ باشند.

- حفرههای خارجی: حفرههایی که بر روی سطح لوله به وجود میآید و باعث میشود سطح آن ناهموار به نظر برسد.

- خط: علائمی خطی که مربوط به فرآیند نورد بوده و ممکن است متقارن یا نامتقارن باشند.

- تَرَکهای شبکهای: ترکهایی کوچک که سطح لوله را ناهموار میکنند.

- انحراف لمسی: ممکن است سطح خارجی لوله فلزی مانیسمان در فرآیند نورد دچار تحدب یا تعقر شود که البته این امر باعث تغییر ضخامت دیواره لوله نمیشود.

- برجستگیها: برجستگیهای نامنظی که بر روی سطح لوله به وجود میآیند.

- تورفتگیهای ناشی از صاف کردن لوله

- به وجود آمدن نوارهای طولی بلند در امتداد لوله که تورفتگی دارند

- تَرَک: ترک خوردن سطح لوله که معمولاً در لولههایی با ضخامت دیواره کم رخ میدهد.

فرآیند پخ زنی انتهای لوله

میتوان فرآیند پخ زنی (Beveling) را برای هر سایز لوله با هر قطر و ضخامتی انجام داد. از این فرآیند برای رزوه کردن لوله، تغییر ضخامت انتهای لوله، تقویت عملیات حرارتی (مانند چمفرینگ) استفاده میشود.

رزوه کردن انتهای لوله

برای رزوه کردن انتهای لوله از کوپلینگ برای اتصال لوله به دستگاه رزوه استفاده میشود. رزوه لولهها باید به گونهای انجام شود که اتصالشان کاملاً قوی باشد تا از شکستن لولهها جلوگیری شده و سیال درون لولهها به خوبی انتقال پیدا کند.

میتوانید جهت خرید لوله مانیسمان از پترو ایلیا انرژی به بخش محصولات ما مراجعه فرمایید.

در بحث پیرامون این مقاله شرکت کنید!