امروزه لولههای استنلس استیل و کربن استیل جزء رایجترین انواع استاندارد لوله به شمار میروند. این نوع لولهها با مشخصات و استانداردهای مختلفی تولید میشوند. لولهها بر اساس “سایز اسمی” که بین “۱.۸ الی “۲۰ میباشد، به فروش میرسند. دو نوع عمده لوله شامل لوله مانیسمان و لوله درزدار میباشد که هر دو نوع از جنس کربن استیل و استنلس استیل تولید میشوند. با این مقاله از سلسله مقالات لوله مانیسمان پترو ایلیا انرژی همراه ما باشید.

به دنبال کاملترین خدمات هستید؟

ما با بهروزترین تجهیزات و محصولات در کنار شما هستیم. برای دریافت مشاوره در انتخاب و خرید تجهیزات میتوانید، همین حالا با ما تماس بگیرید.به لوله درزدار، ERW (جوش مقاومتی الکتریکی) هم میگویند. متداولترین استاندارد برای لوله درزدار کربن استیل A53 میباشد. فرآیند تولید لوله مانیسمان به نحوی است که نیازمند هیچگونه جوشی نمیباشد. متداولترین استاندارد برای لوله مانیسمان کربن استیل A106B است. لوله فلزی استنلس استیل بر اساس استاندارد A312 ساخته میشود. لولههای استنلس استیل هم به صورت مانیسمان و هم به صورت درزدار تولید میشوند. رایجترین متریال استنلس (ضد زنگ)، ۳۱۶ و ۳۰۴ میباشد.

انواع لوله

۶ نوع لوله گوناگون وجود دارد:

۱- لوله استاندارد: سه نوع مختلف لوله فلزی استاندارد وجود دارد: لوله درزدار (ERW)، لوله مانیسمان و لوله گالوانیزه. این سه نوع لوله ۱۰ درصد تولیدات لوله و تیوب را تشکیل میدهند.

۲- لوله خطی: این نوع لوله در صنایع نفت و گاز مورد استفاده قرار میگیرد. لوله خطی شامل لولههای ERW، FW، SAW و DSAW میشود. این لولهها عمدتاً بر اساس استاندارد API 5L تولید شده و بر اساس ردههای X42، X50، X60 و … موجود هستند. این نوع لولهها ۲۱ درصد تولیدات لوله را تشکیل میدهند.

۳- لوله نفتی (OCTG): این نوع لولهها شامل لولههای حفاری، تیوبینگ و لولههای جداری میباشند. این لولهها در حفاری و تکمیل چاههای نفت و گاز مورد استفاده قرار میگیرند. لولههای OCTG هم به صورت بدون درز (مانیسمان) و هم به صورت درزدار (ERW) تولید میشوند. لولههای OCTG 35 درصد تولیدات را تشکیل میدهند.

۴- لوله فشار: مورد استفاده برای کاربریهای صنعتی و فشار. لولههای فشار عمدتاً به صورت مانیسمان (بدون درز) تولید میشوند. این لولهها ۲ درصد تولیدات را تشکیل میدهند.

۵- لوله مکانیکی: این لولهها عمدتاً برای کاربریهای مکانیکی و ساختاری مورد استفاده قرار میگیرند و هم به صورت درزدار (ERW) و هم به صورت مانیسمان تولید میشوند. لولههای مکانیکی با استاندارد ASTM مطابقت دارند. این لولهها ۱۷ درصد تولیدات را تشکیل میدهند.

۶- لوله ساختاری: این لولهها برای پشتیبانی و نگهداری مورد استفاده قرار میگیرند. میتوان این لولهها را به صورت گرد یا مربع و با روش ERW تولید کرد. این لولهها برای فنسسازی، ساخت و ساز و دیگر کاربریهای پشتیبانی استفاده میشوند. این لولهها ۱۵ درصد تولیدات را تشکیل میدهند.

نحوه اندازهگیری لوله

به طور کلی سایز لوله را با ” سایز اسمی لوله (NPS) ” و ضخامت دیواره آن را با ” رده لوله (SCH) نشان میدهند. NPS یا سایز اسمی لوله بیانگر سایز هست اما سایز واقعی لوله را نشان نمیدهد. این امر برای افرادی که تازه وارد صنعت لوله شدهاند کمی گیجکننده است.

قطر خارجی لولههای با سایز اسمی ۱.۸ الی ۱۲ توسط سایزهای ansi تعریف میشود. به طور کلی ابعاد یک لوله رده ۴۰ تا سایز اسمی ۱۲ تقریباً برابر با شناسه لوله میباشد. سایز لولههای ۱۴ به بالا کمتر گیج کننده هستند زیرا سایز اسمی ۱۴ برابر با قطر خارجی (OD) “14 میباشد.

چارت سایز لوله

بیشترین جزئیات سایزهای لوله مربوط به ASME B 36.10 میباشد. معیارهای این صنعت برای لولههای مختلف متفاوت است. سایز اسمی برای یک لوله استاندارد با قطر خارجی “۴.۵ معادل “۴ میباشد، گرچه که برای لوله خطی و OCTG فقط “۴.۵ خواهد بود. ضخامت لوله هم به طور متفاوتی ذکر میشود. رده لوله برای تعیین ضخامت لوله استاندارد مورد استفاده قرار میگیرد. گرچه که تقریباً همیشه در چارتهای سایز لوله، برای لوله خطی، ضخامت دیواره آن و برای لوله OCTG، وزن آن در هر فوت ذکر میشود.

وزن لوله

معمولاً وزن لوله به صورت پوند در هر فوت و یا کیلوگرم در هر متر محاسبه میشود. باید به خاطر داشته باشید که وزن لوله در چارت سایز لوله ansi در واقع وزن “تئوریک” است و وزن واقعی لوله نیست. وزن واقعی لوله بر اساس تلورانس سایز لوله متفاوت خواهد بود.

فرمول محاسبه وزن لوله فلزی از این قرار است:

W = [{OD-WT} x WT] x 10.69

W = وزن در هر پا (خطی)

OD = قطر خارجی لوله

WT = ضخامت دیواره لوله

تولید لوله

لولههای فلزی در دو دسته اصلی گروهبندی میشوند:

• لوله مانیسمان (بدون درز)

• لوله درزدار (ERW)

چهار روش عمده برای تولید لولههای فلزی وجود دارد:

• جوش کورهای (FW) که به آن جوش پیوسته هم میگویند.

• جوش مقاومتی الکتریکی (ERW)

• جوش زیرپودری (SAW یا DSAW)

• روش تولید بدون درز (SMLS)

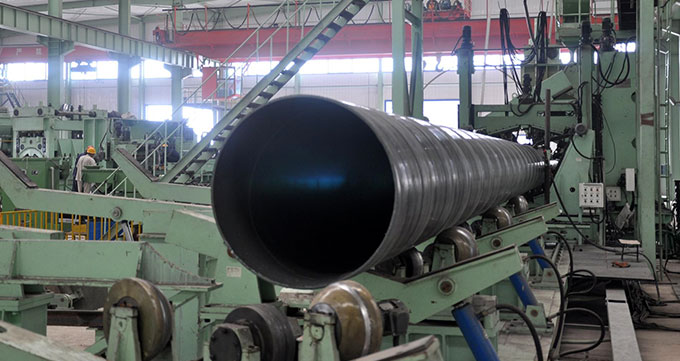

لوله درزدار با جوش مقاومتی الکتریکی (ERW)

لوله درزدار با سایزهای اسمی ۱.۸ الی ۲۴ اینچ تولید میشود. این لولهها از صفحات فلزی مسطح ساخته میشوند. ابتدا این صفحه فلزی در حالت سرد به شکل یک استوانه در آمده و سپس به صورت طولی جوش داده میشود. هم لوله با جوش پیوسته و هم با جوش مقاومتی الکتریکی با شکل دادن ورقههای فولاد کویلی به شکل استوانه و جوش طولی درزها ساخته میشوند. راههای بسیاری برای استفاده از جریان الکتریکی برای جوش دادن صفحات فلزی رول شده وجود دارد.

این فرآیند شامل چرخاندن دیسک مسی، تماسهای آلیاژ ثابت Cu، کویلهای القایی میباشد. این روشها دمای لبه فولاد را تا ۲۶۰۰ درجه فارنهایت بالا برده و بدین ترتیب میتوان عملیات جوشکاری کارآمدی را انجام داد. فرآیند نورد کردن فشار زیادی را اعمال کرده و درزی جوشی را در داخل و خارج لوله ایجاد مینماید. این درزهای جوشکاری شده در طی فرآیند پرداخت از بین رفته و از لحاظ بصری اثر قابل توجهی از آنها بر جای نمیماند. سپس لوله جوش داده شده تحت عملیات حرارتی قرار گرفته، بازرسی شده و تست هیدرواستاتیک بر روی آن انجام میگیرد. لوله درزدار معمولاً بر اساس استانداردها و مشخصات زیر موجود میباشد:

ASTM A53, A135, A252, A500, A795, API 5L و API 5CT.

متداولترین استانداردها برای لوله ERW، استانداردهای A53 و API 5L میباشد.

لوله مانیسمان (بدون درز)

تعریف ” بدون درز ” یا ” مانیسمان ” چیست؟ ما زیاد با این سوال مواجه میشویم. لوله مانیسمان فولادی با سایزهای اسمی ۱.۸ الی ۳۶ اینچ تولید میشود. این لوله بر خلاف لوله ERW فاقد هرگونه درز یا جوش میباشد. به طور خلاصه لوله مانیسمان با سوراخکاری و خالی کردن یک بیلت فولادی گرد ساخته میشود. لوله مانیسمان (بدون درز) به دو روش تولید میشود:

۱- سوراخکاری چرخشی گرم

۲- فرآیند اکستروژن

در فرآیند اکستروژن بیلتهای فلزی گرم از طریق قرار گرفتن تحت فشار در قالبهای دستگاه اکستروژن و به وسیله مندرل شکل داده میشوند. روش سوراخکاری چرخشی گرم متداولترین فرآیند تولید لوله مانیسمان است. در این فرآیند بیلتهای گرم توسط غلتکهای سنگین گردان بر روی یک مَندرل یا پلاگ سوراخکاری تحت فشار قرار میگیرند. پلاگ سوراخکاری، حفرهای را درون بیلتهای استوانهای بدون درز ایجاد میکند.

لوله مانیسمان تحت عملیاتهای پرداخت مختلف مانند صاف کردن، بازرسی، تست هیدرو و تصویربرداری قرار میگیرد. لوله مانیسمان فولادی به طور گسترده در لولهکشی سیستمهای فشار، ساختمانها و پالایشگاههای پتروشیمی و نفت مورد استفاده قرار میگیرد. لوله مانیسمان با مشخصات و استانداردهای زیر موجود است:

ASTM A53، A106، A252، A333، A335، A501، A523، A589، API 5L و API 5CT. متداولترین نوع لوله مانیسمان A106B میباشد.

لبه لوله مانیسمان (انتهای آن) یا به صورت پخ خورده (beveled) و یا به صورت برش مربعی (square cut) در میآید. لوله مانیسمان کربن استیل با رنگ مشکی، بدون رنگ، به صورت گالوانیزه و یا با پوشش اپوکسی موجود میباشد.

طول لوله فلزی

لوله فلزی به طور کلی با طول ۲۱ پا تولید میشود. همچنین ممکن است به صورت طول تصادفی تک (SRL) هم تولید شود که در این صورت طول آن بین ۱۷ الی ۲۴ پا خواهد بود. طول تصادفی دوبل (DRL) مربوط به لولههایی میشود که حداقل ۳۷ الی ۴۴ پا طول دارند.

پرداخت انتهای لوله فلزی

۵ نوع متداول پرداخت برای انتهای لوله فلزی وجود دارد:

۱- رزوه (حدیده) همراه با کوپلینگ

۲- رزوه بدون کوپلینگ

۳- لبه صاف (برش مربعی – Cut Square)

۴- پخ خورده برای جوشکاری – پخ ۳۰ درجه

۵- لبه شیاردار (Grooved End) – بُرش یا نورد برای کوپلینگ مکانیکی

کوپلینگ برای لولههای بسیار قوی با رزوه مخروطی انجام میشود.

شناسایی و علامتگذاری لوله

لولههای فلزی در طبقهبندیها، ردهها و وزنهای مختلف وجود دارند. بنابراین شناسایی و علامتگذاری لولهها بسیار حائز اهمیت است. مشخصات لوله فلزی با استفاده از استنسیل رنگ یا علامتگذاری استامپی بر روی لوله حک شده و یا به صورت برچسبی بر روی آن چسبانده میشود.

مشخصات لازم بر اساس استاندارد ASTM

بر اساس استاندارد ASTM باید مشخصات ذیل بر روی لوله حک شود:

نام و علامت تجاری کارخانه (تولید کننده)، شماره مشخصات ASTM، قطر خارجی، ضخامت دیواره، روش تولید (بدون درز، درزدار)، وزن لوله، طول لوله

مشخصات لازم بر اساس استاندارد API

بر اساس استاندارد API باید مشخصات ذیل بر روی لوله حک شود:

نام و علامت تجاری کارخانه یا مونوگرام API، شماره مشخصات API، قطر خارجی، ضخامت دیواره، وزن لوله، طول لوله، رده لوله، روش تولید لوله، جنس لوله

فرآیند پرداخت لوله فلزی

متداولترین پرداخت برای لوله فلزی استفاده از پوشش لاک الکل است که هم از خوردگی جلوگیری میکند و هم لوله را در برابر هوا محافظت مینماید. به لولههایی که دارای چنین پرداختی هستند ” لوله فلزی سیاه ” هم میگویند. به غیر از لاک الکل ۴ نوع پرداخت دیگر هم وجود دارد:

۱- لوله فلزی بدون پرداخت

۲- اسیدشویی

۳- اسیدشویی و روغنکاری

۴- گالوانیزه کردن لوله

در فرآیند گالوانیزه کردن از روکش روی (zinc) به عنوان عاملی برای جلوگیری از خوردگی استفاده میشود. روی معمولاً توسط فرآیند عمقی داغ بر روی لوله اعمال میشود که در آن لوله درون محفظهای از محلول روی گداخته فرو میرود. وزن استاندارد روی ۱.۸ اونس در هر فوت مربع است. روکش گالوانیزه محافظ خوبی هم برای روی لوله و هم برای بیرون لوله میباشد.

روکش لوله فلزی

با روکش کردن لوله فلزی میتوان مقاومت آن در برابر خوردگی را افزایش داد. چنین روکشهایی معمولاً نسبت به لاک الکل و گالوانیزه، دوام بیشتری دارند. در کل سه نوع روکش محافظتی عمده که در برابر خوردگی مقاوم هستند برای لولههای فلزی وجود دارند:

• روکش فلزی لوله: گالوانیزه کردن (داخلی/خارجی)، روکش سُرب، روکش آلومینیوم (داخلی/خارجی)، روکش کروم، آبکاری با انواع فلزات (داخلی/خارجی)

• روکش غیر فلزی لوله: روغنکاری (لاک الکل)، نقاشی (نقاشی رزین مصنوعی)، روکش پلاستیک (گرمانرم)، روکش قیر، روکش سیمان و بتن، روکش آجر، روکش شیشه، روکش چرم

• رپینگ لوله: روکش قطران زغال سنگ / روکش قیر (با کاغذ کرافت)

متریال لوله فلزی

لوله فلزی با رده متریالهای زیر موجود است:

• A106B/A53B/API 5L-X42/API 5L B

• استنلس استیل ۳۰۴

• استنلس استیل ۳۱۶

• سوپر استنلس A20

• استنلس دوپلکس D2205

• آلیاژ نیکل A200

• آلیاژ نیکل A400

• آلیاژ نیکل A600

لوله استنلس استیل

استنلس استیل آلیاژی بر پایه آهن است که حداقل ۱۶% آن را کروم تشکیل داده است. نیکل یکی دیگر از آلیاژهای مهم در لولههای استنلس استیل است. لولههای استنلس استیل به شدت در برابر خورندهها و اُکسیداسیون در هر دمایی مقاوم هستند.

لولههای استنلس استیل هم به صورت درزدار و هم به صورت بدون درز (seamless) تولید میشوند و این امر به دلیل آن است که بتوانند در برابر خوردگی مقاوم بوده، در دمای بالا عملکردی خوب داشته باشند، ظاهری تمیز داشته و هزینه نگهداری آنها کم باشد. مهمترین جنبه لوله استنلس استیل ویژگیهای طبیعی متریال آن است که اجازه میدهد تا لوله دیوارهای نازکتر داشته و بدون نیاز به تغییر تمامیت ساختاری آن لولههایی با رده ۵ یا ۱۰ تولید کرد. امکان استفاده از جوشکاری فیوژن برای اتصال این نوع لوله باعث شده تا دیگر نیازی به رزوه کردن لوله نباشد.

لوله استنلس استیل نوع ۳۰۴ اکثراً در کاربریهایی استفاده میشود که نیازمند مقاومت در برابر خوردگی باشند. این لوله معمولاً در کارخانههای شیمیایی، پالایشگاهها، کارخانجات تولید کاغذ و صنایع غذایی مورد استفاده قرار میگیرد. لوله ۳۰۴SS بیشترین میزان کربن را دارد که حدود ۰.۰۸% میباشد. به دلیل بارش کاربید در مرزهای دانه استفاده از این لوله در محدوده دمایی بین ۸۰۰ الی ۱۶۵۰ درجه فارنهایت توصیه نمیشود. لوله نوع ۳۰۴L درست شبیه لوله ۳۰۴ است، تنها فرق این لوله آنست که حداکثر میزان کربن آن ۰.۰۳۵% میباشد.

لوله ۳۱۶SS به دلیل دارا بودن ۲ الی ۳ درصد مولیبدن نسبت به دیگر آلیاژهای نیکل-کروم در برابر ایجاد حفره مقاومتر میباشد. میتوان از این لوله در کاربریهایی استفاده کرد که عواملی نظیر اسیدها، آبنمکها، آب گوگرد، آب دریا و نمکهای هالوژن وجود دارند. بیشترین میزان کربن در لوله استنلس استیل ۳۱۶L مانند ۳۰۴L، ۰.۰۳۵% میباشد.

لوله استنلس استیل درزدار بر اساس استاندارد ASTM A312 و A358 ساخته میشود. استاندارد A312 متداولترین استاندارد برای لوله استنلس استیل میباشد. لوله استنلس استیل درزدار با سایز اسمی “۱.۸ الی “۲۴ تولید میشود.

لوله مانیسمان استنلس استیل بر اساس استانداردهای ASTM A312 و A376 ساخته میشود. همچنین استاندارد A312 هم متداولترین استاندارد برای لوله مانیسمان استنلس استیل میباشد. لوله مانیسمان استنلس استیل با سایزهای اسمی ۱.۸ الی ۱۴ اینچ تولید میشود.

سازندههای لوله فلزی

لولههای فلزی در کارخانجات مختلف در سر تا سر جهان و کشورهای مختلف تولید میشوند. برخی از معروفترین سازندگان و تولید کنندگان لوله فلزی عبارتند از: US Steel، ArcelorMittal، Nippon Steel، Nucor Corp، Hyundai Steel، ThyssenKrup، Vallourec، Hebei Iron and Steel Group، Posco، Jiangsu Shagang، Ulma Piping، Shultz USA، Webco و …

نکاتی درباره لوله فلزی

شرکت پترو ایلیا انرژی قادر به تامین انواع لوله فلزی درزدار و بدون درز متناسب با نیازهای پروژه شما میباشد. بر اساس تجربیات ما نکات زیر بسیاری از سوالات مشتریان را در زمینه لوله فلزی پاسخ میدهد:

• لوله فلزی بر اساس سایز اسمی لوله و رده آن فروخته میشود. ذکر هر دوی آنها مهم است.

• A106 B متداولترین استاندارد لوله مانیسمان است. اکثر مشتریان فقط میدانند که لوله A106B را میخواهند و این یعنی به دنبال لوله مانیسمان کربن استیل هستند. A106 استاندارد مربوط به لوله استنلس استیل نیست.

• سایز لوله ۱۰ اینچ به بالا مستقیماً ربطی به شماره رده لوله ندارد. مثلاً لوله رده ۴۰ یا رده ۸۰ همیشه به معنای استاندارد و سنگین بودن لوله نیستند. برای اطمینان از اینکه لولهای با ضخامت دیواره درست سفارش میدهید حتماً به چارت لوله مراجعه نمایید.

• استاندارد A53 درجه B متداولترین استاندارد برای لوله درزدار است. این استاندارد به معنای آنست که لوله با روش تولید ERW ساخته شده است.

• لوله درزدار با جوش مقاومتی الکتریکی ساخته میشود و درز این لوله در طی فرآیند تولید به طور کامل پوشانده شده و قابل رویت نمیباشد.

• لولههایی که سایزشان کمتر از ۲ اینچ است با جوش پیوسته تولید میشوند، این لولهها با استاندارد A53 درجه A شناخته میشوند.

• لوله استنلس استیل هم به صورت درزدار و هم به صورت بدون درز (لوله مانیسمان) و با درجه متریال ۳۱۶ و ۳۰۴ تولید میشود. دیگر درجههای استنلس هم موجود میباشند اما کمتر مورد استفاده قرار میگیرند.

• لوله استنلس استیل با رده ۱۰ نیز بسیار متداول است که در واقع ضخامت دیواره آن نازک است.

• ردههای لوله مانیسمان با حرف ” s” مشخص میشوند، این حرف پس از شماره رده میآید، برای مثال: Sch 10s، Sch 40s، Sch 80s.

• ردههای لولههای استنلس استیل همیشه مرتبط با ردههای لولههای کربن استیل نمیباشد. جهت تعیین درست رده لوله و ضخامت دیواره آن به چارت لوله ansi مراجعه نمایید.

• اکثر لولهها بر اساس SRL (طول تصادفی تک) یا DRL (طول تصادفی دوبل) فروخته میشوند. SRL یعنی طول لوله معمولاً بین ۱۷ الی ۲۴ فوت و DRL یعنی طول لوله معمولاً بین ۳۷ الی ۴۴ فوت خواهد بود.

• بیشتر لولهها دارای پرداخت لاک الکل هستند. اگر لوله بدون پرداخت میخواهید باید در هنگام سفارش این موضوع را قید کنید.

• روکش اپوکسی لوله در صورت درخواست مشتری انجام خواهد شد.

• متداولترین لبه لوله، لوله با لبه ساده و لوله با لبه پخ خورده میباشد. در صورت درخواست مشتری لبه لولهها رزوه خواهد شد.

در بحث پیرامون این مقاله شرکت کنید!